在矿山开采、建筑骨料生产、建筑垃圾回收等领域,反击式破碎机(简称“反击破”)与颚式破碎机(简称“颚破”)是应用最广泛的两种破碎设备。二者虽均用于物料破碎,但在结构设计、工作原理、适用场景等方面存在显著差异,选型不当会直接影响生产效率、产品质量及综合成本。本文将从性能参数、适用场景等维度展开对比,并提供系统化的选型指南,帮助企业精准匹配设备需求。

一、设备基础认知:结构与工作原理差异

1. 颚式破碎机

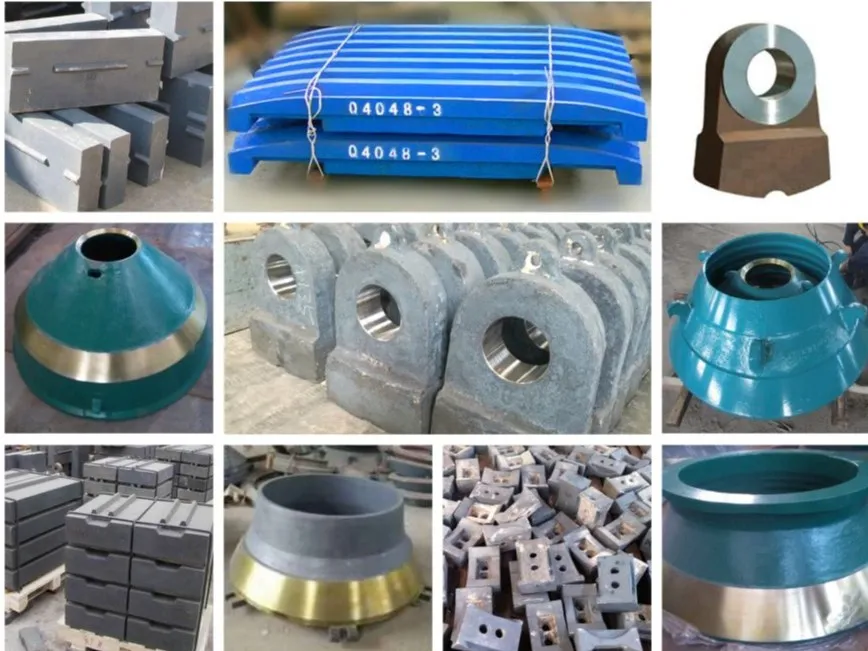

颚破属于“挤压式破碎”设备,核心结构由固定颚板、活动颚板、偏心轴、飞轮等组成。工作时,电机驱动偏心轴旋转,带动活动颚板做周期性往复运动,通过与固定颚板的挤压、剪切作用,将物料破碎至所需粒度。其结构特点是“粗重耐用”,破碎腔呈“V”型,进料口大(通常500-1500mm),适合处理大块物料。

2. 反击式破碎机

反击破属于“冲击式破碎”设备,核心结构包括转子、板锤、反击板、蓖条等。工作时,高速旋转的转子带动板锤(线速度可达20-30m/s)撞击物料,物料经首次冲击后撞击反击板,再反弹至板锤区域形成“多次冲击破碎”,最终通过蓖条控制出料粒度。其结构特点是“高效细碎”,破碎腔呈“腔型”,进料口较小(通常300-800mm),适合处理中小块物料。

二、核心性能参数对比

为直观体现二者差异,以下从10个关键维度进行量化对比(以主流型号为例:颚破PE900×1200、反击破PF1315):

| 对比维度 | 颚式破碎机(PE900×1200) | 反击式破碎机(PF1315) |

|---|---|---|

| 破碎方式 | 挤压、剪切 | 冲击、反弹、研磨 |

| 进料粒度(最大) | 750mm | 500mm |

| 处理能力 | 100-220吨/小时 | 130-250吨/小时 |

| 产品粒度(调整范围) | 10-150mm(粗碎为主) | 5-50mm(中细碎为主) |

| 产品针片状含量 | 15%-20%(较高) | 8%-12%(较低,粒形更优) |

| 易损件(核心) | 颚板(双金属复合材质) | 板锤、反击板(高铬合金材质) |

| 易损件更换周期 | 60-90天(视物料硬度) | 45-60天(视物料硬度) |

| 设备功率 | 110kW | 160kW |

| 设备重量 | 约28吨 | 约18吨 |

| 适用物料硬度 | ≤320MPa(可破碎高硬度物料如花岗岩、玄武岩) | ≤250MPa(适合中低硬度物料如石灰石、混凝土) |

关键性能解读:

- 破碎效率:同等功率下,反击破处理能力更高(因冲击破碎速度快),但对高硬度物料(>250MPa)处理效率会显著下降;颚破处理高硬度物料时效率更稳定,但单位时间产能略低。

- 产品质量:反击破通过“多次冲击”使物料沿自然裂隙破碎,粒形更接近立方体,针片状含量低,适合建筑骨料、道路建设等对粒形要求高的场景;颚破因挤压破碎,产品易产生扁平状颗粒,更适合矿山粗碎、路基回填等对粒形要求不高的场景。

- 能耗与维护:反击破转速高、功率大,单位产品能耗比颚破高15%-20%;但颚破易损件(颚板)重量大(单套约500kg),更换需吊装设备,维护耗时(约4-6小时/次),反击破易损件(板锤)重量轻(单套约200kg),更换耗时(约2-3小时/次)。

三、适用场景精准匹配

1. 颚式破碎机的核心适用场景

- 粗碎工序:作为破碎生产线“首道工序”,处理矿山原矿、建筑废料等大块物料(粒径500-1500mm),为后续设备提供合格进料。

- 高硬度物料:破碎花岗岩(250-320MPa)、玄武岩(200-280MPa)、铁矿石(180-250MPa)等,利用其挤压破碎的高抗压性优势。

- 恶劣工况:在粉尘大、物料混杂(含金属异物)的场景(如矿山井下破碎),颚破结构简单、故障率低(异物可通过调整颚板间隙排出)。

典型案例:某铁矿开采项目,原矿粒径800-1200mm,抗压强度220MPa,选用PE1200×1500颚破作为粗碎设备,日均处理原矿1800吨,破碎后物料粒径控制在150mm以下,为后续圆锥破提供稳定进料。

2. 反击式破碎机的核心适用场景

- 中细碎工序:承接颚破粗碎后的物料,进一步破碎至5-50mm,生产建筑骨料(如商混站用砂、道路基层骨料)。

- 中低硬度物料:破碎石灰石(80-150MPa)、混凝土块(60-120MPa)、煤矸石(50-100MPa)等,利用其冲击破碎的高效性和粒形优势。

- 高附加值产品:生产机制砂、精品骨料等对粒形要求高的产品(如C60以上混凝土用骨料),反击破产品针片状含量低(≤10%),可提升产品售价10%-15%。

典型案例:某建筑骨料生产线,处理石灰石(120MPa),采用“颚破PE900×1200+反击破PF1315”组合工艺,最终产出5-10mm、10-20mm两种骨料,针片状含量均≤8%,达标商混站一级骨料标准,产能达200吨/小时。

四、系统化选型指南

1. 选型四步核心逻辑

第一步:明确核心需求

- 产能要求:按“日均工作时长×小时产能”核算(如每天工作10小时,需日产1000吨,则小时产能需≥100吨)。

- 产品指标:明确出料粒度范围(如5-20mm占比≥80%)、粒形要求(针片状含量≤12%)、纯度要求(含杂率≤3%)。

- 成本预算:区分“设备采购成本”(颚破单价通常比同产能反击破低10%-15%)和“长期运维成本”(反击破易损件更换更频繁,但产品溢价可覆盖部分成本)。

第二步:分析物料特性

- 硬度:>250MPa优先选颚破(如花岗岩);≤250MPa优先选反击破(如石灰石)。

- 粒径:原矿粒径>500mm,必须用颚破作为粗碎;原矿粒径≤500mm,可直接用反击破。

- 成分:含金属、纤维等异物(如建筑垃圾),优先选颚破(抗过载能力强);物料纯净(如矿山原矿),可根据粒形需求选反击破。

第三步:匹配工艺环节

- 单设备场景:仅需粗碎(如矿山排渣)选颚破;仅需中细碎(如混凝土回收)选反击破。

- 多设备场景:“粗碎+中碎”工艺,颚破+反击破组合;“粗碎+中碎+细碎”工艺,颚破+反击破+制砂机组合。

第四步:考虑场地与配套

- 场地空间:颚破体积大、重量重,需预留更大安装空间(如PE900×1200需≥30㎡);反击破体积小,适合场地受限场景(如城市建筑垃圾处理站)。

- 配套设备:颚破进料需搭配“振动给料机+除铁器”(防止异物损坏);反击破需搭配“输送带+筛分机”(控制产品级配)。

2. 常见选型误区规避

- 误区1:盲目追求“高产能”,忽视产品质量。例如:用颚破直接生产建筑骨料,导致针片状含量超标,产品售价降低。

- 误区2:忽视物料硬度,用反击破破碎高硬度物料。例如:用PF1315破碎花岗岩(280MPa),板锤更换周期缩短至20天,运维成本激增。

- 误区3:单设备“一机多用”,既做粗碎又做细碎。例如:用PE600×900颚破破碎至5mm以下,导致产能不足(仅30吨/小时),且能耗翻倍。

五、结论与建议

颚式破碎机与反击式破碎机并非“替代关系”,而是“互补关系”:

- 颚破是“粗碎主力”,优势在“处理大块、高硬物料”,适合生产线前端工序,追求“稳定耐用”;

- 反击破是“中细碎主力”,优势在“高效细碎、优化粒形”,适合生产线中端工序,追求“优质高效”。

最终选型建议:

- 矿山开采项目:优先采用“颚破+反击破”组合工艺,颚破粗碎原矿,反击破生产合格骨料,兼顾效率与质量。

- 建筑骨料项目:若物料为中低硬度(≤250MPa),直接选用“反击破为主+辅助筛分”,最大化提升产品附加值。

- 建筑垃圾回收项目:若物料混杂大块异物,用颚破粗碎+反击破中碎;若物料为中小块混凝土,直接用反击破+除杂系统。

- 小型项目(产能<50吨/小时):单设备选型,高硬物料选颚破,中低硬+粒形要求高选反击破。

本公司作为破碎设备及配件专业制造商,可根据客户物料特性、产能需求、场地条件提供“设备选型+配件匹配+工艺设计”一体化方案,已为全国200+破碎生产线提供精准适配服务,助力企业降低综合成本15%-25%。

赵厂长

2024-02-21