高铬铸铁板锤作为反击式破碎机的核心易损件,其耐磨性直接影响破碎效率和生产成本。本文将从磨损机理入手,分析影响高铬铸铁板锤耐磨性的主要因素,并探讨提高其使用寿命的有效方法。

一、高铬铸铁板锤的磨损机理

高铬铸铁板锤在破碎过程中主要承受以下几种磨损形式:

- 冲击磨损:物料与板锤高速撞击产生的磨损,是板锤主要的磨损形式

- 切削磨损:物料在板锤表面滑动造成的显微切削作用

- 疲劳磨损:反复冲击下材料表面产生疲劳裂纹并剥落

- 腐蚀磨损:在潮湿环境中,金属表面发生电化学腐蚀加速磨损

实际工作中,这几种磨损形式往往同时存在,相互促进,加速板锤的失效过程。其中,冲击磨损和切削磨损是高铬铸铁板锤的主要失效原因。

二、影响高铬铸铁板锤耐磨性的因素

1. 材料成分的影响

高铬铸铁中铬元素的含量直接影响其耐磨性。一般来说,铬含量在12%-20%之间时,可形成足够的碳化物,提高材料硬度。同时,碳含量应控制在2.5%-3.5%范围内,以保证形成M7C3型碳化物,这种碳化物硬度高达HV1800-2200,具有优异的耐磨性。

2. 热处理工艺的影响

合适的热处理工艺可以显著提高高铬铸铁的综合力学性能。经过淬火+回火处理后,高铬铸铁可以获得马氏体基体+碳化物的组织,既保证了较高的硬度(HRC60-65),又具有一定的韧性(ak≥8J/cm²)。

热处理温度和保温时间的控制至关重要:

- 淬火温度一般控制在950-1050℃

- 保温时间根据铸件厚度确定,通常为2-4小时

- 回火温度控制在200-300℃,以消除内应力

3. 工况条件的影响

使用工况对板锤寿命的影响主要体现在以下几个方面:

- 物料性质:物料硬度、磨蚀性、含水量等

- 破碎参数:转子转速、给料粒度、破碎比等

- 设备维护:板锤安装精度、间隙调整等

三、提高高铬铸铁板锤耐磨性的方法

1. 优化材料成分设计

根据破碎物料特性,优化高铬铸铁的化学成分:

- 对于高硬度物料,适当提高铬含量至16%-20%

- 添加少量钼(0.5%-1.0%)和镍(0.5%-1.5%),提高淬透性和韧性

- 控制硫、磷等有害元素含量,硫≤0.05%,磷≤0.07%

2. 改进热处理工艺

采用阶梯式升温淬火工艺,减少铸件内应力和开裂倾向:

- 低温阶段(200-400℃)缓慢升温,消除铸造应力

- 中温阶段(400-800℃)快速升温,缩短奥氏体化时间

- 高温阶段(800-1050℃)保温,使碳化物充分溶解

3. 优化板锤结构设计

合理的结构设计可以改善板锤受力状态,减少应力集中:

- 采用变截面设计,使磨损均匀

- 增加板锤悬挂部分强度,防止断裂

- 设计合理的反击面角度,提高破碎效率,减少磨损

4. 改进使用与维护方法

正确的使用和维护可以有效延长板锤寿命:

- 严格控制给料粒度,避免过大物料进入破碎机

- 定期检查板锤磨损情况,及时调整板锤间隙

- 当板锤磨损到一定程度时,及时翻面使用,提高利用率

- 保持设备清洁,避免腐蚀性介质对板锤的侵蚀

四、结论

高铬铸铁板锤的耐磨性是材料成分、热处理工艺和使用工况等多方面因素共同作用的结果。通过优化材料成分设计、改进热处理工艺、合理设计板锤结构以及科学的使用维护,可以显著提高高铬铸铁板锤的耐磨性,延长其使用寿命,从而降低破碎生产成本,提高生产效率。

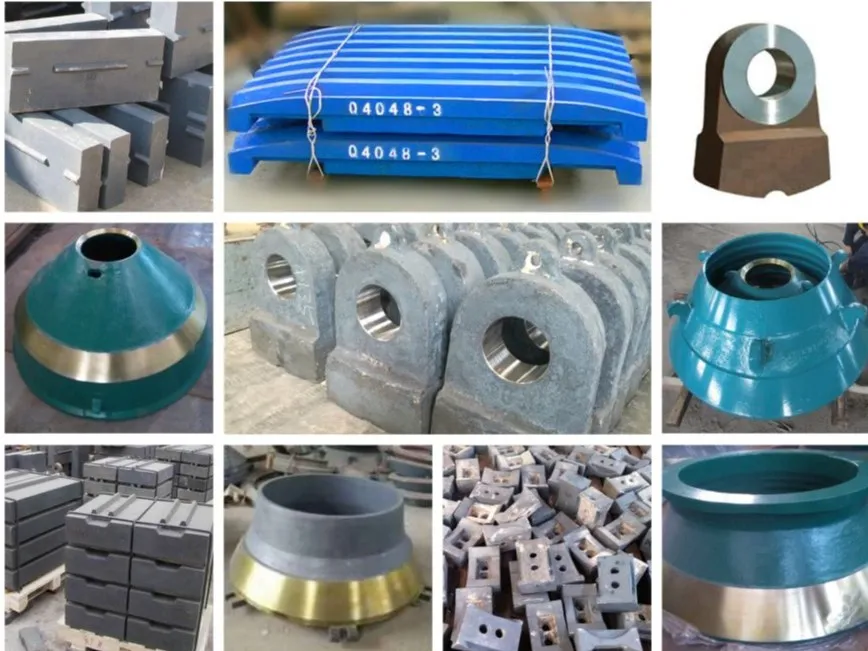

破碎机配件厂家机械经过多年研发,已形成一套成熟的高铬铸铁板锤生产工艺,产品使用寿命较普通产品提高30%以上,得到了国内外客户的广泛认可。

李先生

2023-06-16